https://online.hghospital.com.tr:8080/Randevu/index.htmlRandevu İçin Tıklayın

https://online.hghospital.com.tr:8080/Randevu/index.htmlRandevu İçin Tıklayın

Yüzeysel Venöz Yetmezliğin Tedavisinde N -Butil Siyanoakrilat, Radyo Frekansı Ablasyonu ve Endovenöz Lazer Ablasyonunu Karşılaştıran Rastgele Klinik Bir Çalışma : İki Yıllık Takip Sonuçları

Amaç

Varisli damarların tedavisinde

N -butil siyanoakrilat (NBCA), radyofrekans ablasyon (RFA) ve endovenöz lazer ablasyonu (EVLA) tedavilerinin erken ve iki yıllık sonuçlarını karşılaştırmak .

Yöntemler

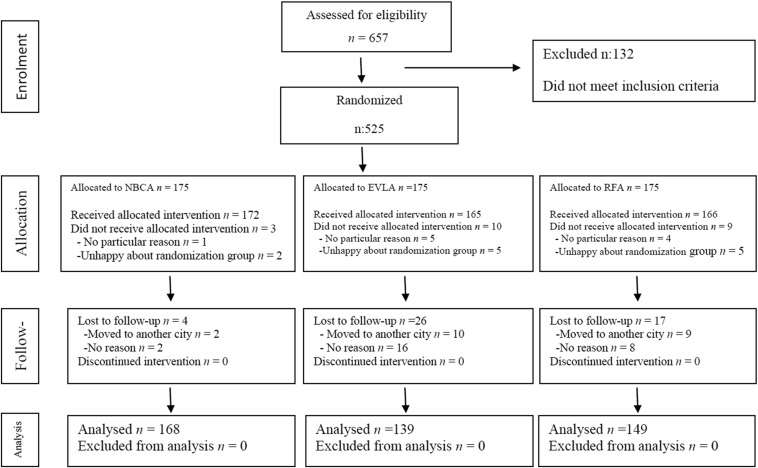

Bu randomize bir klinik çalışmaydı. Beş yüz yirmi beş hasta NBCA, RFA ve EVLT gruplarına kör bir şekilde randomize edildi (her gruba 175 hasta; kapalı zarflar kullanılarak blok randomizasyon). Dört yüz elli altı hasta 2 yıl boyunca izlendi (2. günde ve 6, 12 ve 24. ayda ultrason). Birincil son nokta safen ven tıkanıklık oranlarıydı ve ikincil son noktalar işlem sırasında ve sonrasında ağrı, komplikasyonlar ve işe dönüş süresiydi. Eş zamanlı flebektomi yapılmadı.

Sonuçlar

Takipten kaybedilen hasta sayıları NBCA 7, RFA 26 ve EVLA 36 idi. Oklüzyon oranları 6, 12 ve 24. aylarda benzerdi (6 ay [NBCA %98,1, RFA %94,1 ve EVLA %95,1,

p = .14], 1 yıl [NBCA %94,7, RFA %92,5 ve EVLA %94,2,

p = .72], 2 yıl [NBCA %92,6, RFA %90,9 ve EVLA %91,5,

p = .89]). İşlem çevresi ağrı NBCA’dan sonra önemli ölçüde daha düşüktü (

p < .001), ancak komplikasyon oranları (DVT, kanama ve flebit) benzerdi. İşe dönüş süresi NBCA’dan sonra en kısaydı (NBCA 1,04 gün, RFA 1,56 gün ve EVLA 1,31 gün (

p < .001) ve hastaların %95’i (NBCA), %50’si (RFA) ve %75’i (EVLA) 1. Gün işe döndü. İşlem öncesi venöz klinik şiddet skorları (VCSS’ler) tüm gruplarda aynıydı. Tüm gruplarda 6. ayda VCSS değerlerinde bir azalma gözlendi ve bu azalma 1. ve 2. yılda devam etti. Ancak 6. ay ve 2. yıldaki VCSS skorları NBCA grubunda anlamlı derecede daha düşüktü (

p < .001). Daha sonra tüm gruplardan 18 hastaya varisli damarlara köpük skleroterapi uygulandı.

Çözüm

Üç modalite arasında oklüzyon oranlarında bir fark gözlenmedi, ancak NBCA, işlem çevresi ağrı, işe dönüş ve azalmış VCSS açısından üstün görünüyordu.

Bu makalenin eklediği şey

Bu, varisli damarların tedavisinde hem erken hasta konforu ve komplikasyonları hem de geç tıkanma oranları açısından N -bütil siyanoakrilat (NBCA), radyofrekans ablasyonu (RFA) ve endovenöz lazer ablasyonunu (EVLA) eş zamanlı olarak karşılaştıran ilk çalışmadır . Bulgular, varisli damar tedavisindeki tedavi seçeneklerinin yeni bir incelemesine izin verecektir.

Giriş

Kronik venöz hastalıklar, en eski çağlardan beri var olan ve önemli bir sosyoekonomik sorun teşkil eden bir halk sağlığı sorunudur.

1,2Endovenöz ablasyon teknikleri giderek daha yaygın hale gelmiş ve cerrahi tedavinin yerini almıştır. Bununla birlikte, bu yöntemler esas olarak termal enerji kullanılarak damarın tahrip edilmesi ilkesine dayanmaktadır. İşlem sırasında damarın içinde çok yüksek enerji üretilir ve böylece vasküler yapı geri döndürülemez şekilde hasar görür. Bu termal enerjinin çevre dokulara zarar vermesini önlemek (sinirlere zarar gelmesini veya lazer/radyofrekans ablasyon [RFA] lifi etrafındaki damar çökmesini önlemek) ve hastanın ağrıya maruz kalmaması (veya en azından daha az ağrı hissetmesi) için tumesan anestezi zorunludur. Ancak, tumesan anestezisi hastalar için rahatsız edicidir ve yine de tekrarlanan enjeksiyonlarla ilişkili olarak ağrı hissedebilirler. Bazen çevredeki küçük damarların delinmesiyle ilişkili hematom ve ekimoz da görülebilir.Bu sorunların önüne geçmek için nontumescent endovenöz ablasyon teknikleri geliştirilmeye başlanmıştır. Bu yöntemlerden biri

N -bütil siyanoakrilat (NBCA) kullanılarak damarın yapıştırılmasıdır. İlk deneysel ve küçük ölçekli klinik çalışmalar 2011 yılından sonra yayınlanmaya başlamıştır.

3–6 Daha sonra Avrupa’da hasta sayısı daha fazla olan çalışmaların erken sonuçları ortaya çıkmıştır.

7–10 Tüm bu çalışmalarda ilk yılda %90’ın üzerinde ablasyon oranları gözlenmiştir. Siyanoakrilat ile endovenöz lazer ablasyonu (EVLA) ve RFA’yı karşılaştıran erken dönem çalışmalarda siyanoakrilatın başarı oranı EVLA ve RFA’dan daha iyi olmakla birlikte istatistiksel olarak anlamlı bir fark bulunmamış, siyanoakrilatın daha az yan etkiye sahip olduğu bildirilmiştir.

11,12 Ancak siyanoakrilat ile EVLA ve RFA’nın orta vadeli sonuçları henüz karşılaştırılmamıştır. Bu prospektif çalışma, NBCA, RFA ve EVLA’nın etkinlik ve yan etkiler açısından karşılaştırılması amacıyla tasarlanmıştır.

Malzemeler ve Yöntemler

Hastalar

Çalışma, Türkiye Kahramanmaraş Sütçü İmam Üniversitesi Tıp Fakültesi Etik Kurulu tarafından onaylandı. Kasım 2014 ile Haziran 2015 arasında büyük safen ven (GSV) veya küçük safen ven (SSV) yetersizliği olan 525 hastaya endovenöz ablasyon uygulandı. GSV veya SSV yetersizliğinin belirlendiği dupleks ultrason (DUS) uygulanan denekler çalışmaya dahil edildi. Dahil etme kriterleri, ESVS kılavuzuna göre, hasta ayakta dururken safenofemoral veya safenopopliteal birleşim yerlerinin iki cm altında çapı 5,5 mm’den büyük bir GSV ve çapı 4 mm’den büyük bir SSV ile birlikte 0,5 saniyeden uzun reflü bulunmasıydı.

1 18 yaşın altındaki, derin venöz sistemde obstrüksiyon bulunan, daha önce başka bir invaziv tedavi yöntemi (termal ve kimyasal ablasyon veya cerrahi) uygulanmış, kalp ve böbrek yetmezliği olan, hareketsiz olan veya sekonder varisli damarları, hiperkoagülabilite durumu ve lokal veya sistemik enfeksiyonu olan 132 hasta hariç tutuldu. Hastalar, kapalı zarflarla blok randomizasyon kullanılarak kör bir şekilde üç gruba ayrıldı (

Şekil 1 ). Tekrarlanan DUS, cerrah tarafından işlemden hemen önce gerçekleştirildi. Bu değerlendirme bir Mindray model M7 USG cihazı (Shenzen, Çin) ile gerçekleştirildi. Tüm hastalara çalışmanın amaçları hakkında bilgi verildi ve katılımları için onayları alındı. Daha sonra ameliyathaneye alındılar.

Çalışmanın birincil sonlanım noktasını ablasyon oranı oluştururken, ikincil sonlanım noktaları komplikasyon sıklığı ve işlem sırasında ve sonrasında ağrı olmaması, gözlenen komplikasyonlar, işe dönüş süresi ve VCSS skorlarındaki değişim gibi parametreleri içeren hasta memnuniyetiydi.İşlem öncesinde hastaların yaş, cinsiyet, kilo, boy ve VCSS skorları kaydedildi. İşlem için planlanan ekstremitenin işlem öncesi Klinik, Etiyolojik, Anatomik ve Patofizyolojik (CEAP) sınıflandırması da kaydedildi. İşlem yapılan venin kanülasyon bölgesinde cilt altındaki çapı, uzunluğu ve derinliği operasyon sırasında kaydedildi. İşlemin süresi de kaydedildi. Hastalardan işlem sırasında yaşadıkları ağrıyı hiç, hafif ağrı, orta ağrı veya şiddetli ağrı olarak tanımlamaları istendi, bu seviyeler sırasıyla 0, 1, 2 ve 3 olarak ifade edildi.

Rastgeleleştirme ve körleme

Konular, NBCA, EVLA veya RFA alması planlanan ayaktan hastalar olarak randomize edildi. Hastalar, ameliyattan en az 24 saat önce muayene odasında mühürlü zarflar aracılığıyla seçildi ve 1:1:1 oranında randomize edildi. Tedavi yöntemi tüm hastalara açıklandı ve yazılı onam alındı. GSV veya SSV için hiçbir tabakalandırma yapılmadı.

Prosedürler

Tüm prosedürler ameliyathanede, hastalar sırtüstü pozisyonda ve aseptik koşullar altında gerçekleştirildi. Safen ven, ultrason rehberliğinde 21G iğne ile perkütan olarak delinmiştir. Kanülasyon, reflünün en düşük noktasında gerçekleştirildi. Daha sonra 6F introdüser kılıf yerleştirildi. Hiçbir hastaya eş zamanlı flebektomi yapılmadı.

NBCA: Tüm hastalarda VariClose Ven Sealing System (Biolas, FG Grup, Türkiye) kullanılarak endovenöz ablasyon gerçekleştirildi. 0,035 inç × 150 cm kılavuz tel, 6F introdüser kılıfından safenofemoral bileşkeye (SFJ) veya safenopopliteal bileşkeye (SPJ) geçirildi. Kılavuz telin SFJ veya SPJ’de varlığı DUS ile doğrulandıktan sonra, 5F kateter kılavuz tel üzerinden SFJ veya SPJ’ye ilerletildi. SFJ veya SPJ başlangıcında 5F kateterin pozisyonunun doğrulanmasının ardından, 6 cm geri çekildi. Bu mesafe, 4F iletim kateterinin ucunun 5F işaretleyici kateterden 3 cm dışarı çıkması nedeniyle kullanıldı. Bu nedenle 4F iletim kateteri SFJ veya SPJ’den 3 cm distale yerleştirilmek zorundaydı. 4F iletim kateterinin pozisyonu doğrulandıktan sonra, NBCA enjeksiyon temel çalışmaları tamamlanmıştı. Bir tabanca ve adaptör birbirine bağlandı ve NBCA’nın 3 mL’sinden 2 mL iki mL enjektöre aspire edildi. Daha fazla NBCA gerekirse, kalan 1 mL aspire edildi.Daha sonra prosedür başladı. SFJ’ye DUS kullanılarak basınç uygulandı ve SFJ kapalı olarak tanımlandı. NBCA damar lümenine enjekte edilmeden hemen önce iletim kateteri hazırlandı. İletim kateterinin hazırlanması için bir saniyelik tetik itmesi uygulandı. Hazırlama tamamlandıktan sonra, tetik 5 saniye daha tutuldu ve iletim kateteri 2 cm/saniye hızında geri çekildi. İletim kateteri daha sonra cm başına 0,03 mL NBCA enjeksiyonu için ayarlandı. İletim kateteri geri çekilirken aynı anda DUS probu ile hedef damar segmentine sürekli basınç uygulandı ve SFJ üzerindeki basınçta hiçbir gevşeme olmadı. Kateter bu süre zarfında tetiğe 5 saniye basılarak 10 cm geri çekildi. Bu prosedür, hedef damar segmentinin tamamen kapatılması sağlanana kadar sürekli olarak gerçekleştirildi. Son aşamada, NBCA tüm damar segmentine tarif edildiği şekilde basınç uygulanarak enjekte edildikten sonra, hedef damar segmentinin tamamına 30 saniye süreyle son basınç uygulandı.

RFA: Bu, üreticinin kullanım talimatlarına ve daha önce başka bir yerde açıklandığı şekilde bir Closurefast kateter (VNUS Medical Technologies, San Jose, CA, ABD) kullanılarak gerçekleştirildi.

11 Daha sonra 20 mL %2 prilokain, 500 mL %0,9 izotonik solüsyon (4 °C), 20 mL %8,4 sodyum bikarbonat ve 0,5 mg adrenalin içeren bir tumescent anestezi karışımı hazırlandı. Tumescent lokal anestezi, veni çevreleyen safenöz bölmeye uygulandı. Bu prosedür, safenofemoral veya safenopopliteal birleşim bölgesine iki döngü halinde uygulandı.

EVLA: 1470 nm dalga boyu 12 W radyal lazer kaynağı (EVLAS Circular-2; FG Grup, Ankara, Türkiye) ve tek kullanımlık radyal lazer fiber kullanıldı. Bu, Bozkurt ve Yılmaz tarafından açıklandığı şekilde uygulandı.

12 Tumescent anestezi yukarıda açıklandığı şekilde uygulandı. Lazer enerjisi, lazer parametreleri safen veninin vasküler çapına ve cildin altındaki derinliğe göre ayarlanarak darbe modunda (0,2 sn aralıklı) uygulandı ve SFJ’ye yakın olan kısımlara daha fazla uygulama yapıldı (cm başına ortalama 80-100 joule enerji uygulandı).Çalışmanın güvenilirliğini tehlikeye atacağı ve işleme bağlı ağrı düzeylerinde değişikliğe yol açacağı için hiçbir hastaya eş zamanlı flebektomi uygulanmadı.Ablasyon prosedüründen sonra kompresyon tedavisi uygulandı. Bu, ilk iki gün boyunca klipsli elastik kompresyon bandajı (MesKon, İstanbul, Türkiye) ve ardından bir ay boyunca Sınıf I (ayak bileğinde 18–21 mmHg) kompresyon çorabı giymekten oluşuyordu. 500 mg parasetamol reçete edildi ve hastalara ağrı yaşarlarsa bunu günde dört defaya kadar almaları önerildi. Hiçbir hasta prosedürden önce veya sonra antikoagülan tedavi almadı.

Takip protokolü

Hastalara kendilerini yeterince iyi hissettiklerinde işe dönebilecekleri söylendi. İşlemden 2 gün sonra takip ziyaretine gelmeleri istendi. Hastalara bu süre zarfında ne sıklıkla analjezik kullandıkları soruldu. DUS yapıldı. Derin ven trombozu (DVT), flebit (tedavi edilen bölgede lokal şişlik, kızarıklık ve ağrı dahil), ekimoz ve kanülasyon bölgesinden kanama varlığı da izlendi. İkinci gün henüz işe başlamamış olan hastaların işe dönme zamanları telefonla belirlendi. Ayrıca deneklere ödem, döküntü, bacaklarda ağrı veya nefes darlığı durumunda hastaneye dönmeleri önerildi.Hastalar ayrıca 1, 6, 12 ve 24. aylarda takip için davet edildi. Klinik muayeneler 1, 6, 12 ve 24. aylarda ve DUS muayeneleri 6, 12 ve 24. aylarda yapıldı. DUS, bir radyolog tarafından kör bir şekilde yapıldı. Radyolog, safen vende (ven tromboze, fibrotik veya açık olup olmadığı), perforatör venlerde veya derin venlerde yetersizlik olup olmadığını değerlendirdi. 6, 12 ve 24. aylardaki VCSS skorları ve DUS sonuçları kaydedildi. İşlemden altı ay sonra ek köpük skleroterapisine izin verildi.

İstatistiksel analiz

Değişkenler, sayısal değişkenler için ortalama değerler ± SD, medyan ve aralık olarak ve kategorik değişkenler için frekans ve yüzde olarak ifade edildi. Grup içi VCSS değerleri Kruskal-Wallis varyans analizi ve ardından post hoc Mann-Whitney U testi kullanılarak karşılaştırıldı. VCSS değerlerindeki grup içi farklılıkların istatistiksel analizleri Friedman testini ve ardından post hoc Wilcoxon testini temel aldı. Grup içi tıkanma oranlarını analiz etmek için Cochran testi ve ardından Bonferroni düzeltmeli post hoc McNemar testi uygulandı. Oranlar ki-kare testi kullanılarak karşılaştırıldı. Post hoc güç analizi, 525 denek, 0,91’lik bir etki büyüklüğü ve 0,05’lik bir alfa seviyesi ile elde edilen gücün %100 olduğunu gösterdi (GPower yazılımı, F. Faul, Kiel Üniversitesi, Almanya).

p < .05 istatistiksel olarak anlamlı kabul edildi. Tüm istatistiksel analizler SPSS 20.0 for Windows (SPSS Inc., Chicago, IL, ABD) yazılımında gerçekleştirildi.

Sonuçlar

Randomizasyon prosedürünün CONSORT akış şeması

Şekil 1’de gösterilmiştir. Ameliyat öncesi ve ameliyat sırasındaki özellikler

Tablo 1’de gösterilmiştir . Tüm gruplardaki hastaların yarısından fazlası C3 hastalığından muzdaripti, ancak gruplar arasında fark yoktu

Tablo 1Hastaların ve uzuvların özellikleri.NBCA =

N -butil siyanoakrilat; RFA = radyofrekans ablasyonu; EVLA = endovenöz lazer ablasyonu.AVaryasyon EVLA grubundan kaynaklanmaktadır.Bİstatistiksel analiz sırasında CEAP sınıfı Grup 4, 5 ve 6 birleştirildi.CTüm gruplarda.

NBCA uygulanan hastaların yedisi (%4), RFA uygulanan hastaların 26’sı (%14,8) ve EVLA uygulanan hastaların 36’sı (%20,5) iki yıllık takip sırasında kaybedildi. Dört yüz elli altı hasta 2 yıllık takibi tamamladı. NBCA grubunda 168 hastaya, RFA grubunda 149 hastaya ve EVLA grubunda 139 hastaya endovenöz ablasyon uygulandı.Cinsiyet, yaş, prosedür için planlanan bacak, etkilenen damar, CEAP sınıflandırması, damar çapı, cilt altındaki derinlik ve damar uzunluğu tüm gruplarda benzerdi. Ancak prosedürlerin süreleri önemli ölçüde farklıydı (

p < .001). Prosedür süresi NBCA grubunda en kısa, EVLA grubunda ise en uzundu (

Tablo 1 ).NBCA grubunda 6. ayda ve 1. ve 2. yılda oklüzyon oranları sırasıyla %98.1, %94.7 ve %92.6, RFA grubunda %94.1, %92.5 ve %90.9, EVLA grubunda ise %95.1, %94.2 ve %91.5 olarak bulundu. Gruplar arasında istatistiksel olarak anlamlı bir fark saptanmadı. RFA ve EVLA gruplarında oklüzyon oranları 6. ayda, 1. ve 2. yılda anlamlı bir fark göstermezken, NBCA grubunda 6. ay ile 2. yıl değerleri arasında anlamlı bir fark gözlendi (

p < .005). SSV’ye işlem uygulanan hiçbir hastada rekanalizasyon gözlenmedi. Tüm rekanalizasyonlar GSV’de meydana geldi.Çalışmanın ikincil son noktaları komplikasyon sıklığı ve hasta memnuniyetiydi. İşlem sırasında hissedilen ağrı açısından, NBCA grubundaki hastaların %61,3’ü hiç ağrı hissetmezken, RFA veya EVLA grubunda hiçbir hasta hiç ağrı hissetmedi. NBCA grubundaki hastaların %31’i, RFA grubundaki hastaların %50,3’ü ve EVLA grubundaki hastaların %47,5’i hafif ağrı hissetti. Orta şiddette ağrı hisseden hastaların seviyeleri NBCA, RFA ve EVLA gruplarında sırasıyla %7,7, %35,6 ve %43,9 idi. NBCA grubundaki hastaların hiçbiri şiddetli ağrı hissetmezken, RFA grubundakilerin %14,1’i ve EVLA grubundakilerin %8,6’sı şiddetli ağrı bildirdi. NBCA ve RFA grupları arasında ve NBCA ve EVLA grupları arasında ağrı hissiyatında anlamlı bir fark vardı (

Şekil 2 ). Gruplar arasında postoperatif analjezik tüketimi açısından anlamlı bir fark saptanmazken, işe dönüş ortalama süreleri gruplar arasında istatistiksel olarak anlamlı farklılık gösterdi (

p < .001) (

Tablo 2 ). İşe dönüş NBCA grubunda en erken oldu, ancak tüm gruplar arasında anlamlı fark gözlendi (

p < .001). DVT, kanülasyon bölgesinden kanama ve flebit gibi komplikasyonların görülme sıklığı açısından gruplar arasında istatistiksel olarak anlamlı fark gözlenmedi (

Tablo 3 ). RFA grubunda bir hastada eksternal iliak vene kadar uzanan DVT gözlendi ve bu hasta hastaneye yatırılarak 5 gün boyunca düşük molekül ağırlıklı heparin ve taburcu olduktan sonra günde iki kez 150 mg dabigatran (Pradaxa, Boehringer Ingelheim, Ingelheim, Almanya) ile tedavi edilmesine rağmen, bu yalnızca tek bir vakayı temsil ediyordu ve istatistiksel olarak anlamlı kabul edilmedi. Ekimoz RFA grubunda daha yaygındı (

p < .001).

Tablo 2Ameliyat sonrası kullanılan ağrı kesici sayısı ve hastaların işe dönüş süreleri.NBCA =

N -butil siyanoakrilat; RFA = radyofrekans ablasyonu; EVLA = endovenöz lazer ablasyonu.ATüm gruplar arasında önemli farklılıklar vardı.Bİstatistiksel analizin geçerli olabilmesi için 3. ve 4. sütunlar birleştirildi.

Tablo 3Gözlemlenen komplikasyonlar.NBCA =

N -butil siyanoakrilat; RFA = radyofrekans ablasyonu; EVLA = endovenöz lazer ablasyonu; DVT = derin ven trombozu.* NBCA ile RFA grubu arasında (

p < .001) ve RFA grubu ile EVLA grubu arasında (

p < .001) istatistiksel olarak anlamlı fark bulundu.**Ki-kare testi uygulanmaz.

İşlem öncesi VCSS puanları arasında fark gözlenmedi. Altıncı ayda VCSS değerlerinde bir azalma belirlendi ve bu azalma birinci ve ikinci yıllarda devam etti. Kruskall-Wallis varyans analizi, Grup 1’deki VCSS değerlerinin 6. ayda ve 2. yılda diğer gruplara kıyasla istatistiksel olarak anlamlı derecede düşük olduğunu ortaya koydu. 1. yıldaki VCSS her üç grupta da farklıydı. VCSS değerleri ayrıca Friedman analizi ve Wilcoxon testi kullanılarak gruplar içerisinde analiz edildi. Bu, VCSS’nin işlemden sonra tüm gruplarda azaldığını ve bu azalmaların 1. ve 2. yıllar arasındakiler dışında istatistiksel olarak anlamlı olduğunu gösterdi (

p < .001) (

Şekil 3 ).

İşlem sırasında veya sonraki takipte flebektomi yapılmadı. Ancak, tüm gruplardan 18 hastaya varisli kolların köpük skleroterapisi uygulandı, gruplar arasında fark yoktu.

Tartışma

NBCA, RFA ve EVLA’nın bu karşılaştırmasında tıkanma oranları arasında fark gözlenmese de hasta konforu açısından NBCA diğer yöntemlerden üstün bulunmuştur. EVLA ve RFA kullanımıyla ilişkili tıkanma oranları oldukça tatmin edicidir. Daha önceki çalışmalarda kısa ve orta vadeli takipte %92-100 oranında EVLA ile ilişkili tıkanma oranları bildirilmiştir.1,13-15 RFA kullanımında kısa ve orta vadeli takipte %90-100 oranında tıkanma oranları bildirilmiştir.16-19 Daha önce NBCA kullanılarak bildirilen kısa vadeli tıkanma oranları %90,3 ile %100 arasında değişmektedir.7-10 Daha önceki bir çalışmada NBCA için

30 aylık tıkanma oranları %94,1 olarak bildirilmiştir.20 Ancak bu çalışmaların hepsi retrospektiftir. Sadece iki prospektif çalışmada EVLA ve NBCA karşılaştırılmıştır.12,21 Bu çalışmalarda gruplar arasında anlamlı bir fark bulunmamıştır. NBCA ve RFA’yı karşılaştıran tek randomize klinik çalışma VeClose çalışmasıydı. 11,22 Bu çalışmalardaki tıkanma oranları benzerdi. Ancak NBCA’yı RFA veya EVLA ile karşılaştıran bu çalışmalar en iyi ihtimalle bir yıllık bulguları içeriyordu. Mevcut çalışmada NBCA, hem RFA hem de EVLA ile karşılaştırıldı ve iki yıllık bulgular bildirildi. İki yıllık tıkanma oranları NBCA grubunda %92,6, RFA grubunda %90,9 ve EVLA grubunda %91,5 idi. Diğer çalışmalarda olduğu gibi, gruplar arasında anlamlı bir fark yoktu. Bulgular, üç teknikte birincil son nokta olan tıkanma oranlarında fark olmadığını ve hiçbir tekniğin diğerinden üstün veya aşağı olmadığını göstermektedir.

Çalışmanın ikincil son noktaları komplikasyon oranları ve hasta memnuniyetiydi. Komplikasyonlar açısından, RFA grubunda iki hastada kanülasyon bölgesinden kanama ve birinde DVT görüldü, ancak bu komplikasyonlar diğer gruplarda görülmedi. Ancak, bu komplikasyonlar istisnai durumlardır ve istatistiksel olarak anlamlı değildir. Üç grup arasında flebit insidansında fark yoktu. Bu, önceki bulgularla örtüşüyordu,

11,12 ancak bir çalışmada NBCA’dan sonra daha yüksek bir flebit yüzdesi bildirildi (%20).

21RFA grubunda ekimozlu hasta sayısı çalışmadaki diğer iki gruptan istatistiksel olarak anlamlı derecede daha yüksekti. Diğer yazarlar ayrıca NBCA’dan sonra EVLA veya RFA ile termal ablasyondan sonra olduğundan daha az ekimoz gözlemlediler.

10,12Hasta memnuniyetinin en önemli bileşenlerinden biri işlem sırası ve sonrası ağrıdır. Önceki çalışmalar, farklı dalga boylarında lazer enerjisi ve farklı lazer lifleri kullanılarak yaşanan ağrıdaki farkın varlığını veya yokluğunu araştırmıştır.

15,23 Bu çalışmalarda 1470 nm dalga boyundaki lazer enerjisi ve radyal lif kullanımıyla daha az ağrı bildirilmiştir. Çeşitli çalışmalar EVLA ve RFA’yı hasta konforu açısından karşılaştırmıştır.

24,25 Mekano-kimyasal ablasyon (MOCA) veya NBCA gibi tumescent olmayan, termal olmayan ablasyon tekniklerinin kullanıma girmesinin amacı aslında işlem sırasındaki ağrıyı azaltmaktı. Van Eekeren ve ark.

26 MOCA’dan sonraki işlem sonrası ağrıyı RFA’dan sonraki ağrıyla karşılaştırmış ve MOCA’nın daha az ağrıya neden olduğunu bildirmiştir. İşlem sırası ağrı ve ameliyat sonrası analjezik kullanımı da değerlendirilmiştir. NBCA grubundaki hastalar, RFA ve EVLA gruplarına göre önemli ölçüde daha az ağrı yaşamıştır. Gruplar arasında işlem sonrası analjezik kullanımında fark görülmedi. Bulgular, postoperatif dönemde ağrı açısından fark olmadığını, çünkü bu dönemdeki analjezik gereksinimi ve kullanımının benzer olduğunu göstermektedir. Bozkurt ve Yılmaz da NBCA grubunda EVLA grubuna kıyasla anlamlı derecede daha az işlem sonrası ağrı bildirmiştir.

12 Korkmaz ve ark. NBCA grubunda daha az ağrı bildirmiştir, ancak bunun istatistiksel olarak anlamlı olmadığını belirtmiştir.

21 Morrison ve ark. NBCA ve RFA uygulanan hastalarda benzer işlem çevresi ağrı bildirmiştir.

11NBCA grubunda işe dönüş için ortalama süre 1,04 gün, RFA grubunda 1,56 gün ve EVLA grubunda 1,31 gündü. Tüm farklar istatistiksel olarak anlamlı olsa da, bu tür küçük farklılıklar klinik uygulamada özellikle önemli değildir.Müdahaleden sonra VCSS üç grupta da sürekli olarak azaldı. Grup içi karşılaştırmalar 6 ay ve 2 yıl sonra önemli ölçüde daha düşük VCSS değerleri ortaya koyarken, değerler işlemden bir yıl sonra üç grup arasında farklılık gösterdi. NBCA’yı EVLA veya RFA ile karşılaştıran diğer çalışmalar gruplar arasında VCSS’de fark bulamadı.

11,12,21 Mevcut çalışmayla tek fark, flebektomi yapılmamış olmasıydı.

Sınırlamalar

Mevcut çalışmanın bazı sınırlamaları vardır. Bunlardan en önemlisi hastaların yaşam kalitesinin puanlanmamış olmasıdır. İkincisi, metodolojide önyargılar olabilir. Örneğin, takip kayıpları gruplar arasında farklılık göstermiştir. İşlemi gerçekleştiren kişilerin aynı zamanda değerlendirmeden sorumlu kişiler olması, başka bir önyargı kaynağı olabilir. Ek olarak, varisler aynı anda flebektomi ile tedavi edilmemiştir çünkü hastaların işlem sırasında hissedebilecekleri ağrı farklılık gösterebilir ve bu, çalışmanın güvenilirliğini tehlikeye atmış olabilir. Dahası, varisler safen gövdesinin ablasyonundan sonra kaybolma veya azalma eğilimindedir. Endike ise hastalara ek köpük skleroterapisi önerilmiştir.Sonuç olarak, NBCA’yı RFA ve EVLA ile karşılaştıran bu çalışma, iki yıllık oklüzyon oranları açısından üç teknik arasında bir fark ortaya koymadı, ancak NBCA’nın hasta konforu açısından diğer yöntemlerden üstün olduğunu gösterdi. Ekimoz insidansı da NBCA uygulanan hastalarda RFA uygulananlara göre daha düşüktü. Oklüzyon oranlarının, tekrarlayan varislerin ve hasta tarafından bildirilen sonuçların uzun vadeli analizi, üç tekniğin daha doğru bir şekilde karşılaştırılmasına izin verecektir.